Изделия из фанеры своими руками

Содержание:

- Как запрессовать фанеру

- Технические характеристики

- Технология изготовления фанеры

- Технология укладки

- Порода древесины для изготовления фанеры

- Плюсы и минусы

- Как делают фанеру

- Требования

- Способы склеивания

- Из исторических глубин

- Фанера: порода древесины, количество слоёв шпона, клей

- Классификация фанеры по назначению

- Как правильно выбрать фанеру для работы

- Что понадобится для работы

Как запрессовать фанеру

После межслойной пропитки клеем будущий фанерный лист нужно привести к привычному виду и форме. В заводских условиях до нужных параметров собранный пакет из листов шпона сначала слегка спрессовывают, а после отправляют на финальную склейку при высокой температуре и под большим рабочим давлением — от 1,8-4,5 МПа (в зависимости от вида изготавливаемой фанеры). Далее следует охлаждение материала, позволяющее испариться остатку влаги из древесины.

Первичная подпрессовка позволяет убрать из стопки лишний воздух и предупредить преждевременное затвердение клеящего вещества. После нее пачка шпонированного деревоматериала идет на склейку одним из методов:

горячим (который был описан выше);

холодным (прессование от 2 до 6 часов при комнатной температуре без нагревания).

Круглопильный станок поможет легко и быстро обрезать неровные края фанеры и выступающие фрагменты полотна, выходящие за пределы заданной формы. Он даст ровную кромку.

На небольшие куски полотно фанеры большого размера можно распилить одним из следующих инструментов:

Ножовкой или пилой.

Лобзиком/электролобзиком.

Контурной или дисковой пилой.

Фанера, как известно, это очень распространенный строительный материал. Она применяется при производстве строительных работ (фанера фсф), а также при производстве мебели (фанера фк). Также фанера активно используется и в других сферах производства. Получают фанеру из хвойных пород деревьев и из березы.

По сути, фанера это слои шпона, которые склеены друг с другом. Древесный материал, который изготавливается из кряжа путем строгания называют строганым шпоном, а изготовленный путем лущения соответственно является лущеным шпоном. Впоследствии он склеивается и прессуется. Помимо этого, есть сорта, в которых шпон сочетается с другого рода материалами. К примеру, влагостойкий сорт шпона пропитывают органического типа полимерами, а ламинированный сорт покрывают пленкой из фенола. По тому на сколько качественная обработка фанеры можно ее поделить на шлифованный тип и не шлифованный. Наиболее популярна опалубочная фанера, которую используют при работе с бетоном.

При склейке слоев фанеры используются природного или синтетического типа термоактивные клеи. Именно они не позволяют расслоиться полотну. Причем, этому не помеха даже серьезные температурные перепады или резкое изменение уровня влажности.

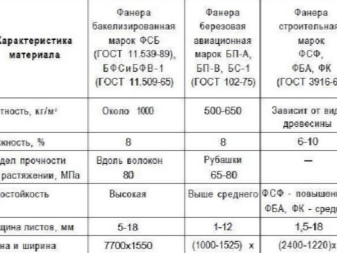

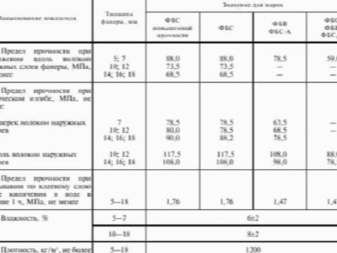

Технические характеристики

Современная бакелизированная фанера обладает прекрасными техническими характеристиками, привлекающими многих потребителей. Подобный материал имеет характерный темный коричнево-красный оттенок. Готовые фанерные листы с бакелизированной обработкой должны отвечать всем требованиям, указанным в ГОСТе 11539-83. Конкретные сорт и марка этого строительного материала всегда наносят прямо на сами листы вместе с логотипом определенного производителя.

Стандартные листы бакелитовой фанеры изготавливаются, имея такие размеры:

- 5700х1250 мм;

- 5770×1250 мм;

- 2850×1250 мм;

- 2500×1250 мм;

- 2440×1220 мм;

- 1500х3000 мм.

Средняя толщина рассматриваемых фанерных плит может составлять от 4 до 30 мм. Плотность 1 куб. м строительного материала достигает 1200 кг. Вес одного листа находится в зависимости от показателей толщины. К примеру, популярные 7-миллиметровые варианты весят 25 кг, а 27-миллиметровые могут весить около 85 кг.

Выбирая такой материал, стоит учитывать и его показатели прочности на изгиб в статике. Он составляет 78,5 Мпа. Максимальная прочность бакелитовой фанеры на растяжении находится в пределах около 73,5 Мпа.

Что касается прочностного коэффициента, то здесь бакелитовая фанера опережает по своим характеристикам даже самую плотную древесину, приближаясь к низколегированным листам стали. Это очень хорошие показатели для подобного строительного материала.

Бакелитовая фанера демонстрирует хорошую огнестойкость. Она может беспроблемно выдерживать температуру +350 градусов Цельсия. Открытое горение этот материал не поддерживает. Под действием пламени он просто обугливается.

Подобной облицовке не страшна коррозия, от которой страдают листы металла. Материал не подвергается деформированию, не вступает в реакцию с агрессивными химическими составами, не гниет, а также имеет диэлектрические свойства.

Современные бакелитовые фанерные листы разрешается эксплуатировать при температуре окружающей среды, составляющей от -50 градусов до +50 градусов.

Технология изготовления фанеры

Как уже понятно из вышесказанного, технология изготовления фанеры на заводе состоит из нескольких этапов. Рассмотрим подробнее, как изготавливают фанеру на заводе.

- Первичная подготовка бревен. Для изготовления фанеры отбирается сырье. Нормативы отбора зафиксированы в ГОСТ 9462-88. Доставленные на деревообрабатывающий завод бревна окоряются, разрезаются на необходимую длину – в зависимости от заданной ширины листа, затем некоторое время размачиваются в горячей воде – гидротермически обрабатываются.

- Лущение. Подготовленные бревна с помощью лущильного станка распускаются на тонкие листы шпона. Толщина шпоновых пластин составляет 1,5-1,8 мм. Принцип действия лущильного станка идентичен работе карандашной точилки. Только лезвие в точилке закреплено под наклоном, а в лущильном станке – прямо. Лезвие станка установлено по касательной к годичным кольцам бревна. Кстати, изобретателем лущильного станка также является наш соотечественник. Профессор Фишер изобрел его в 1819 году.

- Нарезка, сортировка, починка. Полученный шпон разрезается на листы определенного размера. Далее полученный шпон сортируется. В дело идут не только цельные листы шпона. Для производства годятся пластины, шириной не менее 490 мм.

Не цельные куски склеиваются «на ус» и ребросклеивание. Починенные таким образом листы используются для изготовления внутренних слоев листа фанеры.

- Сушка. Отсортированные листы сушатся в специальной камере.

- Склеивание. Готовые листы склеивают между собой, при этом располагают пластины шпона таким образом, чтобы волокна древесины следующего слоя были перпендикулярно древесным волокнам предыдущего. Этот способ придает листу фанеры прочность. Количество слоев зависит от заданной толщины листа. Для склеивания используется клеевой состав, рецептура которого каждым производителем держится в секрете. Пластины шпона с нанесенным клеем собираются в пакеты, затем происходит этап холодного прессования. После этого листы подвергаются еще горячему прессованию.

- Обрезка и маркирование. Готовые листы обрезают в размер, сортируют и маркируют в зависимости от сорта и марки.

Сорта и марки фанеры

Фанеру изготавливают из древесины хвойных пород и березы. Березовая фанера более прочная, но и более дорогая. Поэтому материалы для широкого потребления, например, в строительстве, чаще всего делают из хвойной древесины.

Технология укладки

Прежде чем начать класть обрешетку для настила пола, необходимо подготовить бетонное перекрытие для дальнейшей работы. Правильная последовательность работ состоит в том, чтобы сначала очистить пол от мусора, а затем осмотреть поверхность на предмет наличия мелких дефектов – сколов, трещин, вмятин. Все эти недостатки нужно устранить еще до того, как будет выполнена обрешетка.

В некоторых случаях, в зависимости от назначения помещения, прежде чем будет сделана каркасная конструкция и можно будет застелить пол фанерой, выполняют гидроизоляцию бетонной поверхности. Эти работы вполне можно выполнить своими руками. Изолировать нужно не только поверхность пола, но и часть стены, высотой до уровня чистового пола.

Подготовка

Подготовив поверхность для укладки лаг, не стоит забывать и о возможных неровностях стен. Неровная стена не даст возможности уложить ровный лист фанеры. Выхода из ситуации здесь два: либо выравнивать стены перед началом ремонта пола, либо подрезать листы фанеры, исходя из кривизны стены.

Подрезку выполняют следующим образом:

- лист фанеры придвигают в лежачем положении к стене так, чтобы противоположная его кромка была размещена строго параллельно лаге на полу;

- отдельно взятую рейку размещают параллельно стене поверх листа;

- проводят линию, по которой и выполняют обрезку фанерного листа.

Перед началом работ по настилу пола нужно подготовить материал. Его нарезают на необходимые по длине и ширине элементы в соответствии с ранее составленным схематичным планом работ.

Формирование каркаса

Следующим этапом работ, когда деревянные бруски нарезаны по размеру, выполняется сама обрешетка. Конструкция обрешетки не должна быть сделана вплотную к стене, между ними должно быть расстояние 10-15 мм.

Последовательность установки лаг:

- выбирается точка, которая более всех выступает над уровнем пола, по ней будут выравниваться все остальные лаги;

- чтобы ускорить процесс монтажа, по сторонам помещения нужно натянуть шнур, выверив его положение при помощи строительного уровня;

- под каждую лагу прокладывают подложку из куска тонкой фанеры, она увеличивает площадь контакта опоры;

- лаги крепят в бетонное основание анкерными метизами;

- шаг расстановки деревянных брусков должен соответствовать вашему схематичному плану, допускается диапазон от 35 до 60 см;

- между собой брус скрепляют шурупами и металлическими перемычками.

При выполнении по чертежу конструкции обрешетки у вас должна получиться ровная горизонтальная конструкция. Лаги располагают с равномерным шагом и отступом от стен. Зазор между стеной и обрешеткой делают для того, чтобы под воздействием влаги расширившаяся древесина не подняла фанерный настил и не стала причиной деформации ламината или иного напольного покрытия.

Утепление пола

Для утепления пола применяют минеральную вату или пенопласт, который укладывают в ячейки, образованные пересечением лаг в обрешетке. Перед укладкой минеральным материалам нужно дать 24 часа адаптироваться к условиям вашего помещения, чтобы после установки не было образовано провалов и пустот. Листы пенопласта или утеплителя подрезают так, чтобы они плотно входили в ячейку обрешетки. Верхняя часть утеплителя не должна достигать края лаг на 1 см.

Крепление листов

Подготовленные и нарезанные листы фанеры укладывают на обрешетку следующим образом:

- начало укладки осуществляется от дальнего угла помещения и движется вдоль направления сплошной стены;

- отступ от стены до листа фанеры должен оставаться 10 мм;

- на фанерных листах намечают точки крепления, отступая от края листа на 2 см;

- интервал между саморезами делают 20-30 см;

- шляпки саморезов нужно полностью утопить в материале фанеры, для этого перед их установкой в листе делают отверстие сверлом по дереву с зенковкой.

- после установки 1 ряда поверхность очищают от стружки и выкладывают 2 ряд;

- закрепляя лист фанеры, начинать работу нужно от центра к периферии – это дает возможность более ровной посадки листа на конструкцию обрешетки;

- при укладке фанеры в 2 слоя швы стыков разбивают в шахматном порядке.

После того как настил будет выполнен, надо зашлифовать поверхность пола шлифовальной машиной. Для этой цели выбирают насадку с абразивом 120 ед. После завершения шлифовки пол очищают от стружки и пыли, а затем герметиком заполняют стыковочные швы и отверстия от саморезов. Вместо герметика можно использовать шпатлевку по дереву. Когда материал застынет, швы обрабатывают наждачной бумагой. После выполнения этих работ можно приступать к укладке линолеума, кафельной плитки или ламината.

Порода древесины для изготовления фанеры

Самый первый признак, по которому этот материал делится на разные виды — порода древесины, которая использовалась при нарезке шпона. В основном его производство осуществляется из березы или из хвойных пород — пихта, сосна, ель. На практике часто применяются оба сорта, тогда тип фанеры определяется по материалу ее лицевых слоев. Так, если сердцевина сделана из хвойных пород, но снаружи она облицована слоями из березы, то такая фанера будет называться березовой. Поскольку древесина березы в сравнении с хвойными породами является относительно дорогой, то большую часть фанеры, производимой у нас в стране, составляет фанера хвойная, а большинство березовой имеет именно такую структуру — середина у нее делается из шпона, нарезанного из сосны или ели.

В некоторых случаях для повышения эстетических свойств изделия наружные слои делаются из более благородных пород дерева — например, из кедра. Такая продукция используется сугубо в декоративных целях, она идет на изготовление мебели и применяется во внутренней отделке помещений.

Плюсы и минусы

Безусловным достоинством фанерного пола является его доступная цена

Но важно внимательно проверять, действительно ли закончен паркетный фанерный пол (если выбран именно такой вариант). Многие образцы поставляются незавершенными, приходится дополнительно отделывать напольное покрытие

Если работа завершена, изделие окажется доступнее, чем наиболее дешевые лиственные доски. Его легко применить вместо традиционного ламината.

Установка фанерных элементов на пол занимает очень мало времени. Вся работа при минимальных усилиях выполняется за считанные часы. Наиболее сложная манипуляция – шлифовка, укладка, приклеивание (вариант – приколачивание гвоздями), окрашивание (иные варианты отделки) пола. Если пол довольно велик, а конфигурация очень сложна, придется иногда работать 2 или 3 дня.

Фанера, что немаловажно, отличается гибкостью применения. Ее можно окрашивать самыми разными красками

А можно – отказаться от привычных досок и использовать квадраты или даже более замысловатую форму. И даже если результат не понравился, всегда можно положить новый вариант покрытия. Максимальное упрощение работы тоже возможно – фанерные заготовки просто заказывают в готовом виде и просят разрезать их точно по размерам.

Продают фанеру практически везде, в любом хозяйственном магазине – не обязательно ехать в крупный торговый центр или гипермаркет строительных товаров. Разнообразие ее вариантов обусловлено толщиной и сортом шпона. В результате подобрать покрытие на пол с идеальными характеристиками оказывается не так уж и сложно. Многослойное устройство само по себе будет преимуществом материала. Благодаря такому свойству он довольно крепок и долго служит.

Качественная фанера довольно стабильна практически в любых условиях. Ее можно применять вне зависимости от климата в конкретной местности. Она также безопасна в экологическом и санитарном отношениях (если не считать отдельных вредных пропиток). Однако надо понимать, что даже лучшая фанера относительно слаба. Частая и продолжительная ходьба, падение различных предметов, установка и перестановка тяжелых шкафов – это не про нее.

Как делают фанеру

Фанера ФК пропитывается карбамидным клеем. Она имеет меньшую влагостойкость, чем ФСФ, что ограничивает возможности ее применения для наружных работ, но она более экологична, что позволяет использовать ее при внутренней отделке. Заметим, что фанера ФК также немного дешевле фанеры марки ФСФ. Есть еще множество видов пропитки, предназначенных для создания фанеры, эксплуатируемой в условиях жесткого климата или повышенной влажности, но эти две являются самыми популярными.

Фанера – это искусственный материал, изготавливаемый из нескольких слоев шпона разнообразных пород древесины. При этом смежные листы располагают так, чтобы расположение волокон в них было перпендикулярным: это повышает стойкость материала к внешним механическим воздействиям.

Требования

При производстве морской фанеры необходимо учитывать некоторые важные требования, предъявляемые к качеству материала. Их можно найти в британском стандарте British Standard 1088/66. А также все они закреплены и в отечественном документе ГОСТ 11539-83 от 1985 года.

В стандарте предусмотрено несколько отдельных марок корабельной фанеры.

- ФБВ. Этот вид представляет собой листы, для пропитки и склеивания которых используют специальные водорастворимые составы. Чаще всего это фенолформальдегидная смола. Но при этом она наносится лишь на наружные части материала.

- ФБВ1. Такой тип схож с предыдущим. Однако здесь фенолформальдегидная смола наносится как на наружные, так и на внутренние стороны.

- ФБС. Данная марка морской фанеры склеивается при помощи спирторастворимой фенолформальдегидной смолы. Такой пропиткой обрабатывают только внешние части.

- ФБС1. Марка этого типа обрабатывается спирторастворимыми веществами с обеих сторон.

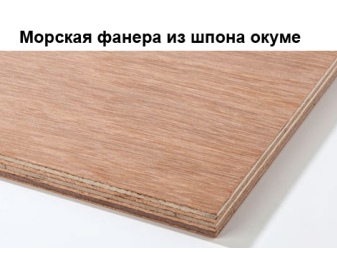

Корабельную фанеру можно разделить на 2 крупные группы – это классическая и неклассическая марки. К этим видам предъявляются разные требования. Так, первый вариант изготавливается из особого шпона окуме. Изделия отличаются относительно маленькой массой, высоким уровнем гибкости и долговечностью.

Классическая разновидность имеет ламинированную поверхность, обработанную водостойкими составами. Нередко материал используется в сочетании с эпоксидной смолой и стекловолокном. Данная фанера по своей прочности сравнима с углеродными изделиями. Она отличается особыми декоративными свойствами, что обуславливает ее высокую стоимость.

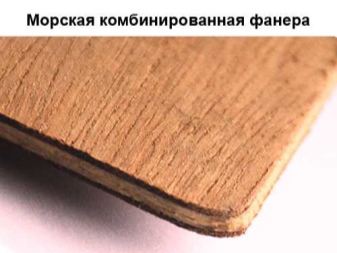

Неклассическая фанера производится из различных лиственных пород дерева, в том числе из бука, березы, тополя. Иногда используются кедр и сосна. Эта фанера может быть комбинированного типа. В этом случае верхний слой изделий делают из специального лущеного шпона, а внутреннюю часть уже изготавливают из лиственной древесины.

Такую разновидность не следует использовать для конструкционных задач – чаще всего ее применяют для внутренней отделки помещений или производства мебели.

Кроме вышеперечисленных требований, существуют и другие важные нюансы, которые стоит учитывать при изготовлении и монтаже материалов. Наружные слои листов могут изготавливаться только из цельных полос шпона. Во внутренней структуре допустимы сращивания разных элементов между собой. При этом ширина каждой полосы должна быть не менее 400 мм для марки ФБС или 200 мм для всех остальных разновидностей.

При этом продольные ряды внутреннего сращивания не должны совпадать. Только в этом случае изделие будет максимально прочным и твердым. Внешняя поверхность фанеры не должна иметь участки, не покрытые прозрачными лаками и другими специальными составами.

На поверхности листа не должно иметься даже мелких пузырей и непропрессованных зон. Запрещены и нахлесты или неровности с высотой более 1 миллиметра. Все листы могут обрезаться только под прямым углом. При этом отклонение на погонный метр должно составлять не более 2-х миллиметров.

Торцы всех листов должны быть тщательно обработаны.

Способы склеивания

Качество шпонированного материала и его прочность напрямую зависят от того, насколько аккуратно и точно выполнена поклейка шпона к фанерной заготовке. Существует 3 вида способов закрепления шпона.

Метод холодного контакта

Считается, что это наиболее сложный способ выполнения приклеивания шпона. Для его осуществления применяется клеевой состав, который способен быстро полимеризоваться. Эта скорость застывания имеет свои плюсы и минусы. Дело в том, что из-за быстрой адгезии дефекты расположения шпона на заготовке можно не успеть вовремя заметить и исправить, а после полимеризации что-либо изменить уже невозможно.

С этой целью заготовку помещают под специальный прижимной пресс, или выполняют прижим вручную. Таким способом рекомендуется обрабатывать небольшие по своим габаритам заготовки.

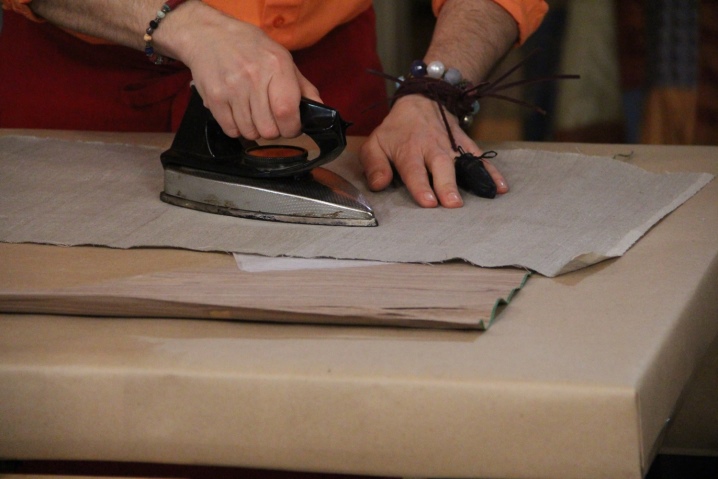

Метод горячего приклеивания

Суть этого метода состоит в том, что поверхность заготовки и поверхность шпона отдельно друг от друга обрабатываются клеем. Клеевой состав должен немного подсохнуть, после чего шпон накладывают на заготовку. Далее шпонированную поверхность обрабатывают горячим прессом или утюгом, если работа выполняется в домашних условиях. Чтобы не испортить отделку, проглаживать шпон нужно через слой чистой бумаги. В это время под действием высокой температуры клеевой состав будет плавиться и создавать высокую адгезию.

Для выполнения такого способа отделки используют густой клеевой состав. В случае появления воздушных пузырей или неровностей во время склеивания материалов ситуацию можно исправить. Клеящий состав, который в виде излишков вышел за пределы заготовки, удаляют влажной тканью.

Метод холодного соединения с прессовкой

Способ основан на применении сжимающих приспособлений, называемых струбцинами. Сжатие склеиваемых поверхностей проводят до тех пор, пока клей полностью не полимеризуется.

Выбирая тот или иной тип шпонирования, важно выполнить и последующие этапы работ. После высыхания клея заготовку немного шлифую и покрывают прозрачным быстросохнущим лаком

Уже спустя 24 часа после проведения шпонирования изделием можно пользоваться.

Из исторических глубин

Как часто бывает с историей, от длительного использования она затирается, и вот уже нельзя разглядеть подробности, и видны только очень выпуклые факты.

Название «фанера» происходит от голландского слова «fineer», что означает тонкий древесный лист, шпон. А вот тонкие древесные листы, склеенные между собой в единый трех и более слойный лист, носил название арборит.

Тонкие листы древесины – шпона, известны очень давно. Наиболее древним изделием, с фанерованным покрытием ученые считают ящик-ларец, найденный в одной из фараоновых гробниц. Сундучок тот сделан из древесины кедра, а на лицевой стороне покрыт тонкими пластинами эбенового дерева. Сделано это было, скорее всего, для удешевления изделия – в Египте своих лесов было, мягко говоря, недостаточно, и древесину ввозили издалека.

Массовое производство фанерованной мебели началось во Франции, в XVI веке. Такая имитация ценных пород древесины в мебельном производстве позволила сделать предметы мебели более доступными для массового потребителя. Именно от столярной технологии фанерования и происходит сленговое название использования плюс-фонограммы некоторыми исполнителями: «петь под фанеру» — имитировать для массового потребителя ценное живое исполнение записанной заранее фонограммой.

Но вернемся к материалу, склеенному из нескольких листов фанеры – арбориту. Изобрел в 1881 году эту технологию Огнеслав Степанович. Костович. Новый материал Костович разработал для изготовления деталей дирижабля «Россия». Из арборита был изготовлен не тольк остов дирижабля, но и детали двигателя, в том числе, и передаточный вал, имевший длину тридцать метров.

Костович же и внедрил разработанную технологию в производство, основав завод «Арборит» под Петербургом. Завод выпускал листы арборита и всевозможные изделия из него: ящики, винные бочки, чемоданы. Производились и строительные детали, даже небольшие сборные садовые домики. Особым видом продукции являлись арборитовые трубы, использовавшиеся для производства рангоута яхт, лестниц, и прочего. К началу Первой мировой войны в России было около пятидесяти предприятий, выпускающих арборит, правда, к этому времени материал уже стал носить название фанера. В то время Россия являлась крупнейшим экспортером фанеры и изделий из нее.

Фанера: порода древесины, количество слоёв шпона, клей

Поэтому изделия из хвои часто встречаются в домах и на дачах.

При производстве комбинированной фанеры технологически сочетают слои хвойной и березовой. В результате себестоимость готового продукта уменьшается, а эксплуатационные характеристики остаются на прежнем уровне. Вследствие этого комбинированный вариант используется при отделке спортивного инвентаря, гимнастических и тренировочных залов, а также в мебельном производстве.

Особо высокими показателями прочности, в частности, стойкости против внешних агрессивных воздействий химических сред, обладает ламинированная фанера. Такая разновидность рассматриваемого материала отличается также повышенной устойчивостью к перепадам температур, из чего вытекают и основные отрасли ее применения. Ламинированной фанерой обшивают внутренние поверхности грузотранспортных фургонов, а также используют ее для изготовления высокостойкой опалубки под бетон.

Экологическая чистота фанеры оценивается количеством остаточного формальдегида в продукте: изделие класса Е1 может использоваться для последующего контакта с пищевыми продуктами, а класса Е2 – нет.

Бытовое употребление

От материала часто зависит качество его поверхности: например, для березовой фанеры количество сучков на единицу площади поверхности листа значительно меньше, чем для той, которая сделана из соснового шпона. В соответствии с этим различают фанеру:

- первого сорта, поверхность которой практически не имеет вышеуказанных поверхностных дефектов;

- второго сорта, где допускается незначительное количество сучков диаметром не более 8 мм, а также коричневые прожилки (обычно они заделываются шпоном, но могут проявиться при последующей обработке);

- третьего сорта, из которой изготавливают упаковочную тару либо элементы изделий, скрытые от внешнего обозрения.

Согласно действующему ГОСТ 3916.2-96 листовая фанера выпускается в диапазонах толщин 3-30 мм, при габаритных размерах листов от 1220 до 3050 мм. Наиболее часто встречается лист квадратных размеров 1550х1550 мм. Фанера, которая сделана с бакелитовым покрытием, может иметь и большую толщину – до 40 мм.

При приобретении в специализированном магазине необходимо обращать внимание на заявленную в сертификате влажность – она не должна превышать 8-10%. Иначе материал придется досушивать дома, поскольку обрабатывать сырье с повышенной влажностью очень тяжело

Класс прочности фанеры, следовательно, и его потребительские возможности, в бытовых условиях можно определить довольно просто. Достаточно прокипятить кусок материала в воде на протяжении одного часа. Если напряжение отделения слоя от основы после такого кипячения превышает 1,5 МПа, то фанера пригодна для изготовления мебели, в противном случае ее можно использовать лишь для мелких поделок: фигурок, узоров, декоративных украшений.

Классификация фанеры по назначению

Область применения фанеры (ламинированной, шлифованной, влагостойкой и прочих видов) не ограничивается строительством, благодаря своим свойствам материал чрезвычайно востребован в различных сферах.

Корабельная. Для отделки судоходных средств используются только самые качественные типы и сорта влагостойкой фанеры ФБ (на бакелитовом клее), которые отлично работают в условиях повышенной влажности и агрессивных сред.

Мебельная. Используемые для мебели виды фанеры должны быть экологичны, износоустойчивы и долговечны. Как правило, для мебели применяют комбинированную фанеру ФК.

Строительная. В сфере строительства используются, как правило, сорта 3/4 и 4/4 березовой фанеры. Данные виды фанеры могут применяться для пола, стен и других конструкций в качестве черновой отделки.

Авиационная. Для данных целей используют сорта фанеры ФСФ. Эта фанера обладает превосходными техническими характеристиками и идеально подходит для таких сложных и ответственных сфер деятельности, как авиа-, судо-, вагоно- и автомобилестроение.

Опалубочная. Для создания опалубки используют ламинированную фанеру ФБ, обладающую прекрасными характеристиками по влаго- и износоустойчивости, прочности и воздействию агрессивной среды.

Декоративная. Применяется фанера ФК для чистовой отделки помещений. Данный вид фанеры должен обладать превосходными характеристиками наружного слоя (ровная поверхность с фактурным узором). Фанера данного вида, как правило, выполняется из ценных пород дерева, либо из древесины высшего сорта.

Автомобильная. Для автомобилей, как правило, применяют фанеру типа ФСФ с ламинированной или сетчато-ребристой поверхностью. Фанера обладает высокой прочностью, влагоупорностью и долговечностью. Ее применяют для обшивки всех элементов кузова грузового автомобиля (стены, пол, двери, потолок).

Как правильно выбрать фанеру для работы

Фанера – натуральный материал, сложен из нескольких слоев древесины и пропитан клеем, используется для создания мебельных предметов. Некоторые производители предлагают рассмотреть листы стойкие к влаге и воде. Любое дерево деформируется от этих 2-х факторов, для таких видов фанеры, что имеет к ним стойкость, применяют особый вид клея.

Фанера состоит из листов натурального дерева, пропитанных клеем.

Клей малорастворимый может быть разной марки и это становится определяющим фактором видов фанеры. Их есть 3: ФК, ФБС и ФСФ. Первый вид подходит лучше всего для работы с мебелью и созданию внутренних деталей. Остальные два не могут применяться в этих случаях, они используются в авто, авиа и кораблестроении, а также в строительном деле.

Параметры, используемых в работе над шкафом, листов выбираются с различной толщиной в зависимости от местоположения и цели назначения. Прочным корпус будет, если применить фанерный лист равен 18 мм. Фасаду применяют небольшую ширину до 12 мм.

Если предусматривается навесной шкафчик, то в ней лучше применять фанеру 6 мм, не больше

Важно учитывать разные размеры ширины древесины, чтобы сбалансировать размеры и вес конструкции

Для навесных шкафчиков применяются более тонкие листы.

Что понадобится для работы

Лобзик

Это априори, раз речь идет об изготовлении поделок с помощью такого инструмента. Вопрос в другом – каким именно лучше работать. Электрические модели стоят намного дороже ручных аналогов, но имеют массу преимуществ. Про выбор электролобзика мы уже рассказывали.

Например, высокая скорость и точность раскроя, чистота кромок, возможность изменения параметров реза и ряд других. Если поделка из фанеры – не разовое, кратковременное увлечение, то на эл/лобзик деньги потратить стоит. Он универсален, и в хозяйстве не раз пригодится, так как в зависимости от вида пилки может «работать» не только с деревом, но и с цветными металлами, пластиками, оргстеклом.

Несколько сложнее с лобзиком ручным. Его конструкция достаточно проста – рама с винтовыми зажимами и ручкой + пилка.

Нюанс в том, что режущие полотна довольно легко ломаются (от чрезмерного нажима, изменения положения ручного инструмента), а потому и приобрести их желательно с запасом; благо, стоят они дешево.

Ножовка

Она нужна лишь на одном этапе – при раскрое габаритного листа на отдельные фрагменты. Делать это ручным лобзиком – занятие малоперспективное и убыточное; времени и пилок потрачено будет много.

Подставка

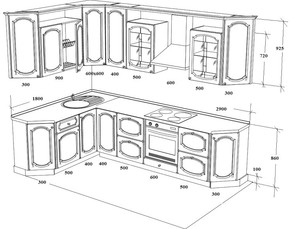

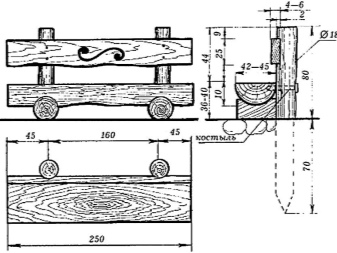

Вести раскрой фанеры на весу никто не станет; это понятно. Вырезать детали, уложив лист на столешнице – риск ее повредить. Именно для того, чтобы обеспечить «безопасность» последней, подставка и нужна. Своими руками ее можно сделать из обрезка доски. Как выглядит такое приспособление (один из вариантов), видно на рисунке.

Фиксация подставки на основе производится струбцинами (на нерабочем столе) или саморезами (в случае, если в пристройке, сарае, гараже есть столярный верстак). Хотя это и не единственные варианты крепления. Как поступить, понять несложно, сообразуясь с местными условиями.

Шкурка

Идеальный инструмент для тонкой обработки дерева – шлифовальная машинка. Но для поделок из фанеры, не отличающихся большими площадями, она не подходит. Поэтому только наждачная бумага; среднефракционная – для первичной шлифовки заготовок и с мелким зерном – для финишной.

Дополнительно

- Напильники и надфили.

- Шило.

- Простой карандаш и копирка.

- Клей, если поделка создается составная или многоуровневая, то есть с фиксацией двух или более фигурных фрагментов на отдельных участках.

- Лаки, краски, морилки.

Примеры чертежей и эскизов поделок из фанеры

Копировать «один в один» в данном случае вряд ли целесообразно. Любая работа, выполняемая своими руками – это процесс с творческой составляющей. Именно поэтому размеры стоит определять самостоятельно, в зависимости от того, где предполагается разместить (или как использовать) поделку. Например, будет ли она «смотреться» в конкретном месте, органично ли впишется в интерьер помещения.

Даже если чертеж и понравился, то изменить геометрию фигурки несложно, применяя правила масштабирования. Тем более, когда речь идет о вычерчивании контура на фанере простым карандашом; любую ошибку исправить, на отдельных участках что-либо подкорректировать достаточно легко. Не намного сложнее и видоизменить какой-либо эскиз, привнеся в образец что-то свое, оригинальное.

Есть и иное решение – можно скачать из интернета любую картинку, которая нравится. Распечатать ее в нужном масштабе – не проблема. Останется лишь с помощью копировальной бумаги перенести ее на фанеру и заштриховать участки, которые нужно вырезать. Это если речь идет о поделке фигурной. С контурным образцом еще легче; рез точно по линии – и все, готово. Останется лишь заняться художественным оформлением изделия.